在汽车产业智能化浪潮中,我县国家级专精特新"小巨人"企业——英创汇智,正以自主研发的智能线控技术打破国际垄断。这家由清华大学教授李亮创立的企业,用9年时间实现从实验室到产业化的跨越。

在湖北英创汇智基地机加车间内,每隔几秒就有一套智能汽车底盘系统下线。这条新一代电控制动助力系统的核心部件生产线,已实现年产300万套的交付能力,为比亚迪、吉利等车企提供核心零部件。

湖北英创汇智精工有限公司生产总经理 英山基地副总经理 于志帅

这个是我们24年新定点的一款产品One box(线控制动系统),它是集成的我们EBI与TBS(电控制动助力系统)一个整体,它占用的空间面积更小,感应速度和响应速度更快,目前有24台全自动的加工中心,每天产能占设备总产能的50%,加工效率和加工时间一天可以完成1500套。

量产突破的背后,是严苛的品控体系在保驾护航。在实验中心内,自主研发的测试系统正模拟着极端工况,只有通过耐久测试的产品方能进入下一环节。

湖北英创汇智精工有限公司实验室主任 柯常钊

像这个耐久台架是我们公司自己设计、研发制作出来的,并且它可以模拟实车上90%的一个工况,它可以将产品放在高低温箱里面的,模拟实车的一个环境,这样可以更加验证产品的可靠性。

作为技术落地的最终验证环节,英创汇智自建的实车测试场成为其质量管控的核心壁垒。在测试专业场地上,汽车要先后经过动态测试区、山地复杂地形工况、坡道、特殊路面,精准验证控制器在湿滑、急弯等极端情况下的介入时机与力度控制。这种将实验室数据与真实道路表现直接挂钩的验证模式,确保每套系统既能通过标准检测,又能适应复杂路况的出行需求。

湖北英创汇智精工有限公司测试场主管 郭如龙

我们每天都会按照行业内的标准严格的测试我们ABS和ESC控制器(电子稳定性控制系统)的强度,让他的性能达到行业内的顶尖标准,像一个部件平均一小时就要测30到50次,确定达到行业内标准和正常使用的安全范围后才可以流入市场正常使用。

今年是“项目攻坚年”,我县提出要大力发展“2+2”主导产业,其中汽车零部件产业是重中之重。英创汇智与众多县内汽车零部件企业开展了规模化配套,全力构建本土化供应链生态。

湖北东风世星汽车零部件股份有限公司压铸事业部主管 柯德意

通过这个产品,我们跟英创汇智,实现了这个上下产业链的互动,通过我们这个产品的丰富和这个产业链的延长,可以实现我们的这个产品走出英山,走出黄冈。

湖北英创汇智精工有限公司总经理清华大学博士后 颜丙杰

当地也有一定的汽车产业基础,我们人力资源相对更有优势一些,我们会以英山基地为一个重要的支点,向上去做我们产业链中零部件的加工、制造,最终做到质优价廉的一个产品,做到高性价比,提高我们整个产品的竞争力。

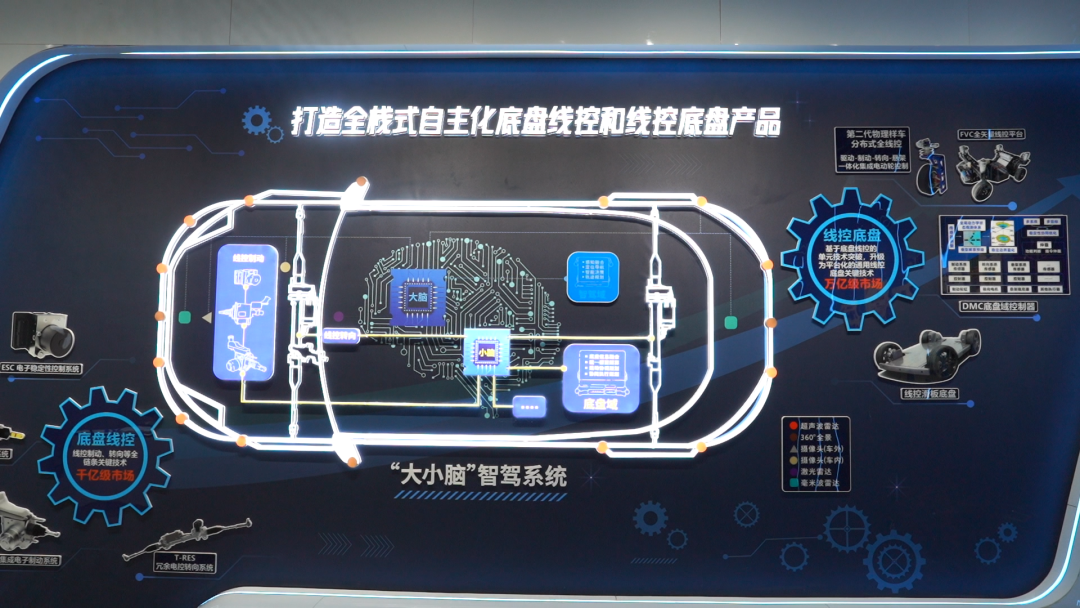

九年间,这家从清华实验室走出的企业始终坚持自主高端技术开发,已拥有完整的底盘电控产品知识产权体系,手握近200项核心技术专利。英创汇智也通过自身的成绩,得到了市场和社会的广泛认可:先后入选国家科技型企业,国家级专精特新“小巨人”企业,工信部自主ESC技术强基工程支持,也在国家高新技术企业公示名单中看到他们的身影。

湖北英创汇智精工有限公司总经理清华大学博士后 颜丙杰

我们在整个汽车底盘领域有很深的基础积淀,我们会以现有的产品为基础,发挥我们的优势,面向我们未来3~5年,去开发我们EMB线控转向包括底盘预控这种高端前瞻性的产品,为我们后面的长远持久发展去提供助力。

编后:从实验室样品到市场份额冠军,英创汇智的突围之路印证着"技术纵深+产业协同"的创新逻辑。敬请关注下期英创汇智的系列报道。

来源:英山融媒

编辑:何斌