еҪ“дј з»ҹжңҚиЈ…дёҡиҝҳеңЁвҖңеңҹең°и¶ҠеҚ и¶ҠеӨҡгҖҒдәәе·Ҙи¶ҠжқҘи¶ҠиҙөгҖҒж•ҲзҺҮи¶ҠжқҘи¶ҠдҪҺвҖқзҡ„еӣ°еұҖдёӯжҢЈжүҺпјҢдҪҚдәҺжө ж°ҙеҺҝж•ЈиҠұи·ЁжұҹеҗҲдҪңзӨәиҢғеҢәзҡ„жі•иүҜж—¶иЈ…пјҲй»„еҶҲпјүжҷәиғҪеҲ¶йҖ еҹәең°пјҢе·Із”ЁдёҖеңәвҖңжҷәж”№+йӣҶзәҰвҖқзҡ„йқ©е‘ҪпјҢй—ҜеҮәдәҶж–°еҮәи·ҜгҖӮ

иҝҷеә§жҖ»жҠ•иө„1.7дәҝе…ғгҖҒеҚ ең°40дә©зҡ„зҺ°д»ЈеҢ–еҹәең°пјҢж’‘иө·дәҶ35дёҮ件й«ҳз«ҜжңҚиЈ…дә§иғҪгҖӮд»Ҡе№ҙ1иҮі8жңҲе·Іе®һзҺ°дә§еҖј1.6дәҝе…ғпјҢйў„и®Ўе№ҙдә§еҖјеҸҜзӘҒз ҙ2.5дәҝе…ғгҖӮ

9жңҲ29ж—ҘпјҢи®°иҖ…иө°иҝӣжі•иүҜж—¶иЈ…пјҲй»„еҶҲпјүжҷәиғҪеҲ¶йҖ еҹәең°пјҲз®Җз§°жі•иүҜж—¶иЈ…пјүпјҢжҺўеҜ»иҝҷеә§вҖңжҷәж…§е·ҘеҺӮвҖқеҰӮдҪ•д»ҘиҮӘдё»жҷәж”№з ҙвҖңж•ҲзҺҮ瓶йўҲвҖқд№ӢеұҖгҖҒд»Ҙз«ӢдҪ“йӣҶзәҰи§ЈвҖңеңҹең°дҫқиө–вҖқд№Ӣеӣ°пјҢдёәдј з»ҹдә§дёҡжҸҗдҫӣзӘҒеӣҙж ·жң¬зҡ„ж ёеҝғеҜҶз ҒгҖӮ

вҖңд»ҘеүҚеҠһжңҚиЈ…еҺӮпјҢжғіжү©дә§иғҪе°ұеҫ—жӢҝең°е»әеҺӮжҲҝпјҢдёҖдә©ең°е№ҙдә§еҮәйҡҫи¶…500дёҮе…ғгҖӮвҖқеңЁй»„жў…еҺҝз»ҸиҗҘжңҚиЈ…дјҒдёҡеӨҡе№ҙзҡ„иҖҒе‘ЁпјҢиө°иҝӣжі•иүҜж—¶иЈ…й»„еҶҲеҹәең°ж—¶пјҢиў«зңјеүҚзҡ„жҷҜиұЎйңҮж’јгҖӮ

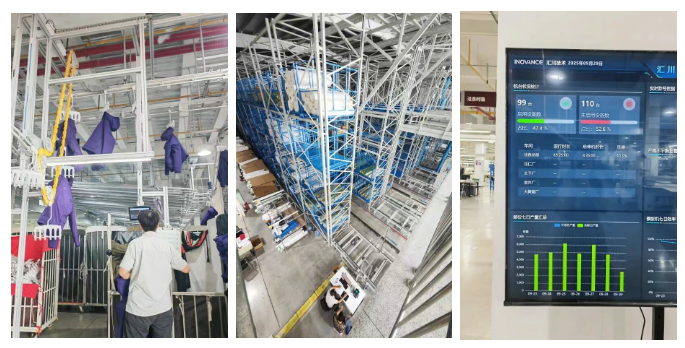

12зұій«ҳзҡ„жҷәиғҪз«ӢдҪ“д»“еҰӮеҗҢвҖңз©әй—ҙйӯ”жңҜеёҲвҖқвҖ”вҖ”е®һзҺ°вҖңйқўж–ҷгҖҒиҫ…ж–ҷгҖҒжҲҗе“ҒвҖқдёүеә“еҗҲдёҖпјҢе…ЁзЁӢдҫқйқ иҮӘеҠЁеҢ–и®ҫеӨҮе®ҢжҲҗеҮәе…Ҙеә“гҖӮ40дә©еңҹең°дёҠе»әиө·4.1дёҮе№іж–№зұіеҺӮжҲҝпјҢе®№з§ҜзҺҮй«ҳиҫҫ1.6пјҢе№ҙдә§иғҪеҚҙиҫҫеҲ°35дёҮ件пјҢеңҹең°дә§еҮәж•ҲзҺҮиҫғдј з»ҹе·ҘеҺӮжҸҗеҚҮ3еҖҚд»ҘдёҠгҖӮ

з”ЁвҖңз«ӢдҪ“з”ҹй•ҝвҖқзҡ„жҷәж…§пјҢз ҙи§ЈвҖңе№ійқўй“әеј вҖқзҡ„йҡҫйўҳпјҢжі•иүҜж—¶иЈ…зҡ„йӣҶзәҰд№ӢйҒ“пјҢе§ӢдәҺеҜ№жҜҸдёҖеҜёеңҹең°д»·еҖјзҡ„жҢ–жҺҳгҖӮвҖңд»ҘеүҚ3дёӘзӢ¬з«Ӣд»“еә“жүҚиғҪе®№зәізҡ„зү©ж–ҷпјҢзҺ°еңЁ1дёӘжҷәиғҪз«Ӣеә“е°ұеӨҹдәҶпјҢиҝҳзңҒеҺ»дәҶдәәе·Ҙжҗ¬иҝҗзҡ„зҺҜиҠӮгҖӮвҖқжі•иүҜж—¶иЈ…ж№–еҢ—еҹәең°иҝҗиҗҘжҖ»зӣ‘жӣ№е…°иӢұжҢҮзқҖд»“еҶ…з©ҝжўӯзҡ„жңәжў°иҮӮд»Ӣз»ҚпјҢжҷәиғҪз«Ӣеә“дёҚд»…иҠӮзңҒдәҶ2/3зҡ„д»“еӮЁз”Ёең°пјҢиҙ§зү©е‘ЁиҪ¬ж•ҲзҺҮиҝҳжҸҗеҚҮдәҶ60%д»ҘдёҠгҖӮ

жӣҙе…·зӘҒз ҙжҖ§зҡ„пјҢжҳҜжі•иүҜж—¶иЈ…йҰ–еҲӣзҡ„вҖңйӣҶдёӯ+еҲҶеёғвҖқиҝҗиҗҘжЁЎејҸгҖӮдҪңдёәжі•иүҜж№–еҢ—еҹәең°зҡ„жҖ»йғЁе·ҘеҺӮпјҢй»„еҶҲеҹәең°йӣҶдёӯдәҶе…Ёй“ҫжқЎж ёеҝғеҠҹиғҪвҖ”вҖ”д»ҺжҷәиғҪд»“еӮЁгҖҒзІҫеҮҶиЈҒеүӘпјҢеҲ°иҮӘеҠЁеҢ–зјқеҲ¶гҖҒжЈҖе“ҒеҢ…иЈ…пјҢжүҖжңүе…ій”®зҺҜиҠӮеңЁжӯӨй«ҳж•ҲеҚҸеҗҢпјӣиҖҢе…¶дҪҷ8дёӘеҲҶеҺӮд»…дҝқз•ҷвҖңзјқеҲ¶иҪҰй—ҙвҖқиҝҷдёҖеҚ•дёҖеҠҹиғҪпјҢж— йңҖйҮҚеӨҚе»әи®ҫд»“еӮЁгҖҒиЈҒеүӘзӯүй…ҚеҘ—и®ҫж–ҪгҖӮвҖңиҝҷз§ҚжЁЎејҸи®©еҲҶеҺӮз”Ёең°йқўз§ҜеҮҸе°‘дәҶдёҖеҚҠпјҢиҝҳйҷҚдҪҺдәҶи·ЁеҺӮеҢәзү©жөҒжҲҗжң¬гҖӮвҖқжӣ№е…°иӢұз®—дәҶдёҖ笔иҙҰпјҡйў„и®ЎеҲ°2027е№ҙпјҢж•ҙдёӘж№–еҢ—еҹәең°3500еҗҚе‘ҳе·ҘеҸҜе®һзҺ°350дёҮ件е№ҙдә§йҮҸпјҢдәәеқҮдә§еҖјиҫғдј з»ҹеҲҶж•ЈејҸе·ҘеҺӮжҸҗеҚҮ40%гҖӮ

иҝҷд»ҪйӣҶзәҰжҲҗжһңзҡ„иғҢеҗҺпјҢиҝҳжңүж”ҝдјҒеҚҸеҗҢзҡ„вҖңеҠ йҖҹеәҰвҖқгҖӮжө ж°ҙеҺҝж•ЈиҠұи·ЁжұҹеҗҲдҪңзӨәиҢғеҢәеңЁйЎ№зӣ®зӯҫзәҰд№ӢеҲқпјҢдҫҝеҗҢжӯҘеҗҜеҠЁдәҶеңҹең°жё…иЎЁгҖҒйҷ„еұһзү©иЎҘеҒҝе’ҢеҹәзЎҖи®ҫж–Ҫй…ҚеҘ—е·ҘдҪңпјҢзЎ®дҝқдјҒдёҡжӢҝең°ж—¶еҚіеҸҜе®һзҺ°вҖңдә”йҖҡдёҖе№івҖқгҖӮвҖңвҖҳжӢҝең°еҚіејҖе·ҘвҖҷзҡ„й«ҳж•ҲжңҚеҠЎпјҢи®©жҲ‘们иғҪжӣҙдё“жіЁдәҺйӣҶзәҰжЁЎејҸзҡ„и®ҫи®ЎдёҺиҗҪең°гҖӮвҖқжӣ№е…°иӢұеқҰиЁҖгҖӮ

д»Һ2009е№ҙзҡ„20дҪҷдәәе°Ҹ规模е·ҘеҺӮпјҢеҲ°еҰӮд»Ҡ400дҪҷдәәзҡ„вҖңжҷәж…§е·ҘеҺӮвҖқпјҢжі•иүҜж—¶иЈ…е®һзҺ°дәҶвҖңе°Ҹз©әй—ҙеӨ§дә§иғҪвҖқзҡ„зӘҒз ҙгҖӮ

вҖңд»ҘеүҚжҚўж¬ҫиҰҒзӯүжңәдҝ®и°ғиҜ•еӨ§еҚҠеӨ©пјҢзҺ°еңЁжҲ‘иҮӘе·ұи°ғеҸӮж•°пјҢ10еҲҶй’ҹе°ұиғҪејҖе·Ҙпјӣд»ҘеүҚдёӨдёӘдәәжӢ–иҙ§и·‘ж–ӯи…ҝпјҢзҺ°еңЁAGVе°ҸиҪҰе®ҡж—¶йҖҒж–ҷпјҢзІҫеҮҶеҸҲзңҒеҝғгҖӮвҖқеңЁй»„еҶҲеҹәең°е·ҘдҪң10дҪҷе№ҙзҡ„з”ҹдә§з»„й•ҝжҪҳж·‘еҗӣпјҢжңҖжё…жҘҡжҷәиғҪеҢ–ж”№йҖ еёҰжқҘзҡ„еҸҳеҢ–гҖӮ

еҪ“еүҚпјҢдј з»ҹжңҚиЈ…дёҡжңүзқҖдёүеӨ§ж•ҲзҺҮз—ӣзӮ№пјҡи®ўеҚ•дәӨд»ҳе‘Ёжңҹй•ҝгҖҒдәәе·ҘжҲҗжң¬еҚ жҜ”й«ҳгҖҒдә§е“ҒиҙЁйҮҸдёҚзЁіе®ҡпјҢе°Өе…¶еңЁдәәеҠӣжҲҗжң¬йҖҗе№ҙдёҠж¶Ёзҡ„еҪ“дёӢпјҢдј з»ҹвҖңдәәжө·жҲҳжңҜвҖқејҸзҡ„з”ҹдә§жЁЎејҸйҡҫд»Ҙдёә继гҖӮ

жі•иүҜж—¶иЈ…зҡ„з ҙеұҖд№ӢйҒ“пјҢжҳҜжү“йҖ дёҖжқЎе…ЁжөҒзЁӢиҮӘдё»з ”еҸ‘зҡ„жҷәиғҪеҢ–з”ҹдә§зәҝпјҢи®©вҖңжңәеҷЁжҚўдәәвҖқиҰҶзӣ–д»Һйқўж–ҷе…Ҙеә“еҲ°жҲҗе“ҒеҮәеә“зҡ„жҜҸдёҖдёӘзҺҜиҠӮгҖӮ

еңЁиЈҒеүӘзҺҜиҠӮпјҢиҮӘдё»еҚҮзә§зҡ„иҮӘеҠЁиЈҒеәҠзІҫеәҰиҫҫжҜ«зұізә§пјҢеӨ§еӨ§йҷҚдҪҺдәҶйқўж–ҷжөӘиҙ№зҺҮпјҢиҖҢдё”вҖңз”ҹжүӢд№ҹиғҪж“ҚдҪңвҖқпјҢж•ҲзҺҮиҫғдәәе·ҘжҸҗеҚҮ25%гҖӮвҖңд»ҘеүҚ1дёӘзҶҹжүӢ2е°Ҹж—¶иЈҒе®ҢдёҖзүҲеёғпјҢзҺ°еңЁжңәеҷЁ1.5е°Ҹж—¶жҗһе®ҡгҖӮвҖқиҙҹиҙЈиЈҒеүӘзҡ„иҖҒиөөдёҖиҫ№еңЁжҺ§еҲ¶еҸ°иҫ“е…ҘеҸӮж•°пјҢдёҖиҫ№жҢҮзқҖдј йҖҒеёҰдёҠзҡ„иЈҒзүҮд»Ӣз»ҚпјҢжҜҸзүҮиЈҒзүҮйғҪз»‘е®ҡдәҶдәҢз»ҙз ҒпјҢзӣёеҪ“дәҺжңүдәҶвҖңз”өеӯҗиә«д»ҪиҜҒвҖқпјҢеҗҺз»ӯзҺҜиҠӮеҸҜе®һж—¶иҝҪжәҜгҖӮ

еңЁзјқеҲ¶зҺҜиҠӮпјҢж•°еӯ—еҢ–еҗҠжҢӮжөҒж°ҙзәҝзі»з»ҹжҲҗдәҶвҖңж•ҲзҺҮзҘһеҷЁвҖқгҖӮиЈҒзүҮйҖҡиҝҮжү«з ҒиҮӘеҠЁеҲҶй…ҚиҮіеҜ№еә”е·ҘдҪҚпјҢе·Ҙдәәж— йңҖиө·иә«жҗ¬иҝҗпјҢеҸӘйңҖдё“жіЁдәҺеҚ•дёҖе·ҘеәҸгҖӮвҖңд»ҘеүҚиҪҰй—ҙйҮҢеҲ°еӨ„жҳҜжӢ–иҙ§зҡ„жӢ–иҪҰпјҢзҺ°еңЁеҗҠжҢӮзі»з»ҹиҮӘеҠЁйҖҒж–ҷпјҢж•ҲзҺҮжҸҗеҚҮ20%гҖӮвҖқжҪҳж·‘еҗӣиҜҙпјҢжӣҙе…ій”®зҡ„жҳҜпјҢд»ҘеүҚдёҖдёӘдәәиҰҒиҙҹиҙЈж•ҙ件衣жңҚпјҢзҺ°еңЁжҜҸдёӘдәәеҸӘиҙҹиҙЈдёҖйғЁеҲҶпјҢй•ҝе№ҙзҙҜжңҲдёӢжқҘе°ұж„ҲеҠ зҶҹз»ғпјҢе·ҘдҪңж•ҲзҺҮеӨ§еӨ§жҸҗй«ҳгҖӮиҖҢдё”пјҢзі»з»ҹиғҪе®һж—¶з»ҹи®ЎжҜҸдёӘдәәзҡ„з”ҹдә§ж•°жҚ®пјҢйҒҝе…ҚдәҶдј з»ҹвҖң计件模зіҠгҖҒз»ҹи®ЎиҖ—ж—¶вҖқзҡ„й—®йўҳгҖӮ

еңЁжҲҗе“ҒеӨ„зҗҶзҺҜиҠӮпјҢиҮӘеҠЁзәҝеӨҙжё…зҗҶжңәгҖҒзҶЁзғ«зі»з»ҹгҖҒе°Ғз®ұз§°йҮҚи®ҫеӨҮж— зјқиЎ”жҺҘпјҢе°Өе…¶иҮӘеҠЁеҲҶжӢЈзәҝж•ҲзҺҮиҫғдәәе·ҘжҸҗеҚҮ70%пјҢжЈҖй’ҲејӮеёёе“ҒиғҪиҮӘеҠЁеҲҶжөҒпјҢеҪ»еә•е‘ҠеҲ«вҖңдәәе·Ҙзҝ»жүҫвҖқзҡ„з№ҒзҗҗгҖӮвҖңд»Һйқўж–ҷеҲ°жҲҗе“ҒпјҢж•ҙдҪ“ж•ҲзҺҮжҜ”иҖҒеҺӮжҸҗеҚҮ50%гҖӮвҖқжӣ№е…°иӢұжӢҝеҮәдёҖз»„ж•°жҚ®пјҡ1иҮі8жңҲпјҢеҹәең°400еҗҚе‘ҳе·Ҙе®һзҺ°1.6дәҝе…ғдә§еҖјпјҢдәәеқҮдә§еҖј40дёҮе…ғгҖӮ

иҝҷдәӣжҷәиғҪеҢ–и®ҫеӨҮ并йқһвҖңз…§жҗ¬зҺ°жҲҗвҖқпјҢиҖҢжҳҜжі•иүҜж—¶иЈ…й’ҲеҜ№жңҚиЈ…дёҡвҖңеӨҡж¬ҫејҸгҖҒе°Ҹжү№йҮҸвҖқзҡ„зү№зӮ№йҮҸиә«з ”еҸ‘гҖӮжӣ№е…°иӢұиЎЁзӨәпјҢжӯЈжҳҜиҝҷз§ҚвҖңйҮҸиә«е®ҡеҲ¶вҖқпјҢи®©жҷәиғҪи®ҫеӨҮзңҹжӯЈйҖӮй…ҚжңҚиЈ…з”ҹдә§зҡ„йңҖжұӮпјҢе®һзҺ°дәҶвҖңеҮҸдәәгҖҒжҸҗиҙЁгҖҒеўһж•ҲвҖқзҡ„иҪ¬еһӢзӣ®ж ҮгҖӮ

вҖңд»ҘеүҚжғіжҗһжҷәиғҪеҢ–пјҢеҚҙдёҚзҹҘйҒ“д»Һе“ӘдёӢжүӢвҖ”вҖ”д№°и®ҫеӨҮжҖ•дёҚйҖӮз”ЁпјҢжҗһзі»з»ҹжҖ•жҲҗжң¬й«ҳгҖӮзңӢдәҶжі•иүҜзҡ„жЁЎејҸпјҢжҲ‘们жңүдәҶж–№еҗ‘гҖӮвҖқ9жңҲ27ж—ҘпјҢдёҖдҪҚжқҘиҮӘи•ІжҳҘзҡ„жңҚиЈ…дјҒдёҡиҙҹиҙЈдәәи§Ӯж‘©жі•иүҜй»„еҶҲеҹәең°еҗҺпјҢеҶіе®ҡеј•е…Ҙж•°еӯ—еҢ–еҗҠжҢӮзі»з»ҹгҖӮ

еҜ№дәҺдј—еӨҡдёӯе°ҸдјҒдёҡиҖҢиЁҖпјҢжҷәиғҪеҢ–ж”№йҖ йқўдёҙвҖңиҜ•й”ҷжҲҗжң¬й«ҳгҖҒжҠҖжңҜи·Ҝеҫ„дёҚжё…жҷ°гҖҒз®ЎзҗҶи·ҹдёҚдёҠвҖқдёүеӨ§йҡҫйўҳпјҢиҖҢжі•иүҜжңҚиЈ…йҖҡиҝҮвҖңе®һжҲҳз»ҸйӘҢ+ж”ҝдјҒеҚҸеҗҢвҖқпјҢиҪ¬еҢ–жҲҗдәҶдёҖеҘ—еҸҜеӨҚеҲ¶гҖҒдҪҺжҲҗжң¬гҖҒиғҪиҗҪең°зҡ„и§ЈеҶіж–№жЎҲгҖӮ

еңЁжҠҖжңҜи·Ҝеҫ„дёҠпјҢжі•иүҜжңҚиЈ…жҸҗзӮјеҮәвҖңиҪ»йҮҸеҢ–гҖҒжЁЎеқ—еҢ–вҖқж–№жЎҲгҖӮжө ж°ҙеҺҝдјҒдёҡжңҚеҠЎдёӯеҝғеүҜдё»д»»жқҺдҪіиұӘд»Ӣз»ҚпјҢиҜҘеҺҝе·ІиҒ”еҗҲжі•иүҜжңҚиЈ…жўізҗҶеҮәвҖңжҷәиғҪд»“еӮЁвҖқвҖңиҮӘеҠЁиЈҒеүӘвҖқвҖңж•°еӯ—еҢ–еҗҠжҢӮвҖқдёүдёӘж ёеҝғжЁЎеқ—пјҢдёӯе°ҸдјҒдёҡеҸҜж №жҚ®иҮӘиә«йңҖжұӮвҖңжҢүйңҖйҖүжӢ©вҖқпјҢиҝҷз§ҚвҖңдёҚиҙӘеӨ§гҖҒеҸӘжұӮе®һвҖқзҡ„жҖқи·ҜпјҢеё®еҠ©дјҒдёҡдёҖжӯҘжӯҘе®һзҺ°жҷәж”№гҖӮ

дёәдәҶи®©вҖңжЁЎеқ—ж–№жЎҲвҖқжӣҙиҙҙеҗҲе®һйҷ…пјҢжі•иүҜиҝҳдё»еҠЁејҖж”ҫз”ҹдә§зәҝпјҢи®©дјҒдёҡвҖңжІүжөёејҸеӯҰд№ вҖқгҖӮжҲӘиҮізӣ®еүҚпјҢжө ж°ҙгҖҒиӢұеұұгҖҒи•ІжҳҘгҖҒжӯҰз©ҙгҖҒй»„жў…зӯүең°зҡ„ж”ҝдјҒеӣўйҳҹе·ІжқҘеӯҰд№ вҖңеҸ–з»ҸвҖқгҖӮ

зӣ®еүҚпјҢжө ж°ҙеҺҝе·ІеҗҜеҠЁвҖңд»ҘзӮ№еёҰйқўвҖқи®ЎеҲ’пјҢз»„з»ҮдјҒдёҡиө°иҝӣжі•иүҜи§Ӯж‘©еӯҰд№ пјҢ并жҸҗзӮјвҖңжі•иүҜжЁЎејҸвҖқеҪўжҲҗж ҮеҮҶеҢ–и§ЈеҶіж–№жЎҲеҢ…пјҢжҺЁеҠЁеҺҝеҶ…14家дёӯе°ҸдјҒдёҡж•°еӯ—еҢ–иҪ¬еһӢе·ҘдҪңгҖӮеҗҢж—¶пјҢиҝҳеҮәеҸ°дәҶвҖңж–°е…«жқЎвҖқжҺӘж–ҪпјҢеҜ№жҠҖж”№дјҒдёҡз»ҷдәҲдёҖе®ҡжҜ”дҫӢзҡ„и®ҫеӨҮиЎҘиҙҙжҲ–иҙ·ж¬ҫиҙҙжҒҜгҖӮ

жқҺдҪіиұӘд»Ӣз»ҚпјҢжӣҙй•ҝиҝңзҡ„规еҲ’пјҢжҳҜи®©вҖңжі•иүҜжЁЎејҸвҖқд»ҺвҖңеҚ•дёӘж ·жқҝвҖқеҸҳжҲҗвҖңдә§дёҡз”ҹжҖҒвҖқгҖӮжө ж°ҙеҺҝжӯЈиҒ”еҗҲжі•иүҜжңҚиЈ…пјҢи°ӢеҲ’е»әи®ҫжңҚиЈ…иЎҢдёҡзә§е·Ҙдёҡдә’иҒ”зҪ‘е№іеҸ°пјҢе®һзҺ°еҚҸеҗҢи®ҫи®ЎгҖҒе…ұдә«и®ўеҚ•гҖҒеҚҸеҗҢеҲ¶йҖ гҖӮ

д»ҺвҖңеҲ¶йҖ вҖқеҲ°вҖңжҷәйҖ вҖқпјҢжі•иүҜж—¶иЈ…дёҚд»…дёәиҮӘе·ұзјқеҲ¶дәҶдёҖ件еҫЎеҜ’зҡ„вҖңжЈүзҫҪвҖқпјҢд№ҹдёәиЎҢдёҡжҺўзҙўдәҶдёҖ件йҖҡеҗ‘жңӘжқҘзҡ„вҖңжҲҳиЎЈвҖқгҖӮвҖңжҲ‘们еёҢжңӣжңүдёҖеӨ©пјҢжңүи®ёи®ёеӨҡеӨҡд»Һиҝ·иҢ«дёӯй—ҜеҮәжқҘзҡ„дјҒдёҡпјҢз«ҷдёҠдёӯеӣҪжңҚиЈ…дёҡжҷәиғҪеҲ¶йҖ зҡ„иҲһеҸ°гҖӮиҝҷпјҢжүҚжҳҜвҖҳжі•иүҜжЁЎејҸвҖҷзңҹжӯЈзҡ„д»·еҖјгҖӮвҖқжӣ№е…°иӢұиҜҙгҖӮ

зј–иҫ‘ | жқҺеҘ•жј« еҲқе®Ў | еҸ¶ж¶өиҺ№ з»Ҳе®Ў | й’ұиҠі

жқҘжәҗ | й»„еҶҲеёӮиһҚеӘ’дҪ“дёӯеҝғпјҲи®°иҖ… зҶҠеәҶиҗҚ йІҒеЁңпјү

еҸ‘еёғ | й»„еҶҲеёӮиһҚеӘ’дҪ“дёӯеҝғ